Efficacité et sécurité pour la manutention et l’installation d’éléments préfabriqués

Une entreprise internationale de premier plan pour la conception et la construction d’usines de préfabrication en béton avec une forte orientation vers l’innovation. Actif depuis 1964, Bianchi Casseforme est un partenaire professionnel solide et de haut niveau dans le secteur de la construction et de la préfabrication, capable de répondre aux besoins modernes du marché.

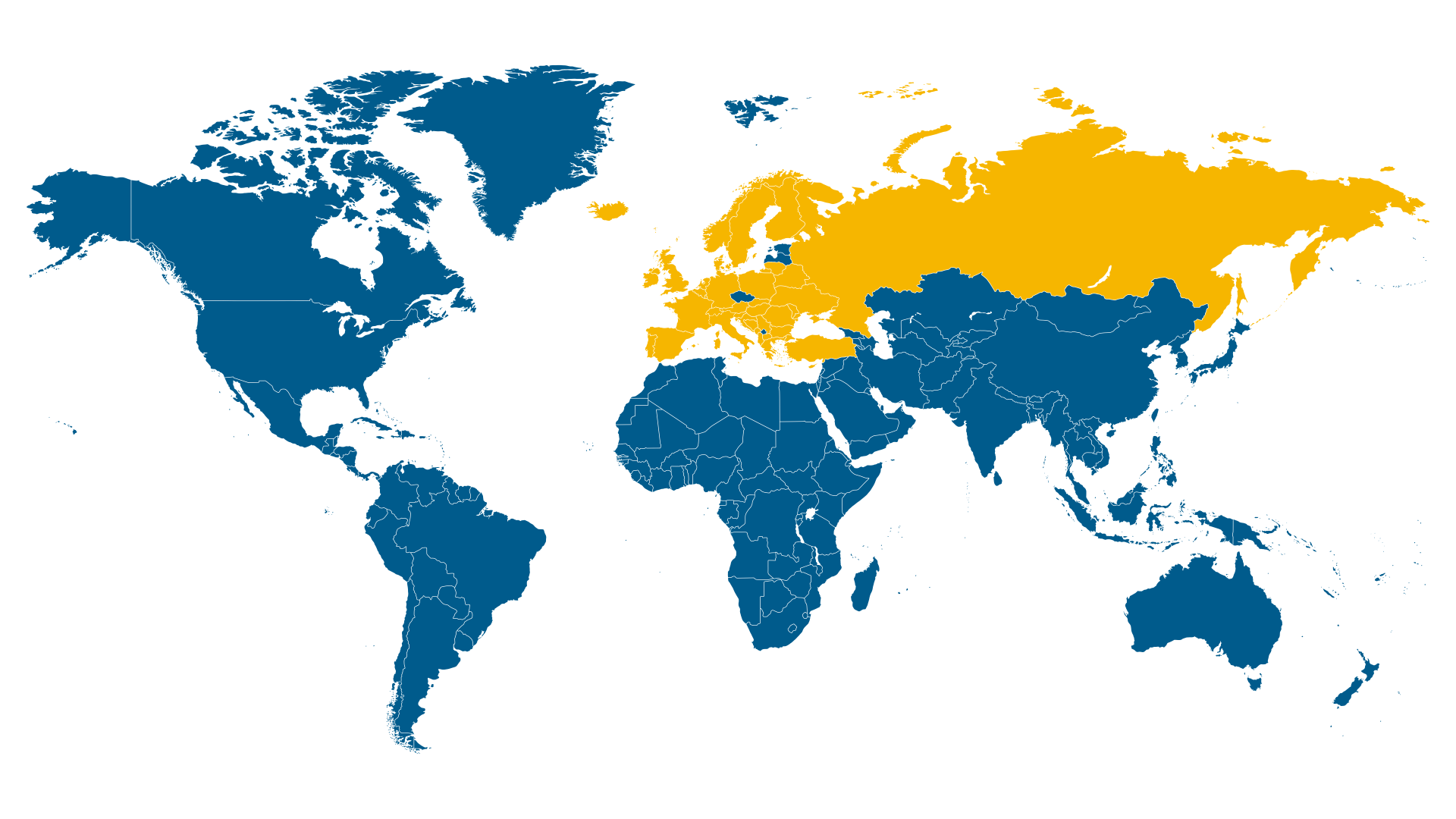

Notre société s’engage à tous les niveaux à offrir des solutions innovantes pour la construction à un marché international en constante expansion. Profitant de la collaboration des meilleurs professionnels et comptant sur une grande expérience à 360°, nous nous positionnons comme une entreprise de référence pour le secteur de la préfabrication. Nous participons régulièrement aux salons et événements les plus importants, traitant avec les meilleurs acteurs internationaux poursuivant un modèle de développement durable dans le plus grand respect de la sécurité. Découvrez toutes les dernières nouvelles de Bianchi Casseforme dans la section actualités.

V. G. di Vittorio, 42 - 43045 Fornovo di Taro (PR)

Tel: +39 0525 400511

Fax: +39 0525 400512

info@bianchicasseforme.it

68260 KINGERSHEIM – FRANCE

Tel: +33 389 538 912

Fax: +33 389 424 057

bianchi.france@orange.fr

Apartado de Correros 686 - Talavera de la Reina

TOLEDO - SPAIN

Tel: +34 925 709768

Fax: +34 925 709569

bianchiberica@arrakis.es

Av. Industrial Walter Kloth - 1086 - Jardim - Imperial

Tel: +55 11 2493 3793

723 Sapna Industrial Estate - Near MIDC Saravali

Tel: +91 2522 281786

PEREULOK ULANSKY , 22/1, FLOOR 5, OFFICE 502, DISTRICT KRASNOSELSKY, 101000, MOSCOW, RUSSIAN FEDERATION

Croissance constante grâce à l’innovation technologique.

Références dans plus de 80 pays

Un succès porté par le département recherche et développement

Flexibilité et polyvalence pour satisfaire chaque client

Bianchi Casseforme est toujours à disposition pour fournir des informations détaillées sur ses propres prestations. Contactez-nous sans engagement pour demander une consultation personnalisée. Une fois que vous aurez rempli le formulaire, vous serez contacté par un opérateur spécialisé dans les plus brefs délais

BIANCHI CASSEFORME SRL - Fornovo di Taro (PR) - P. Iva: 01669850347 | URI: PARMA - REA: 170395 - Cap. Soc. 500.000,00 €